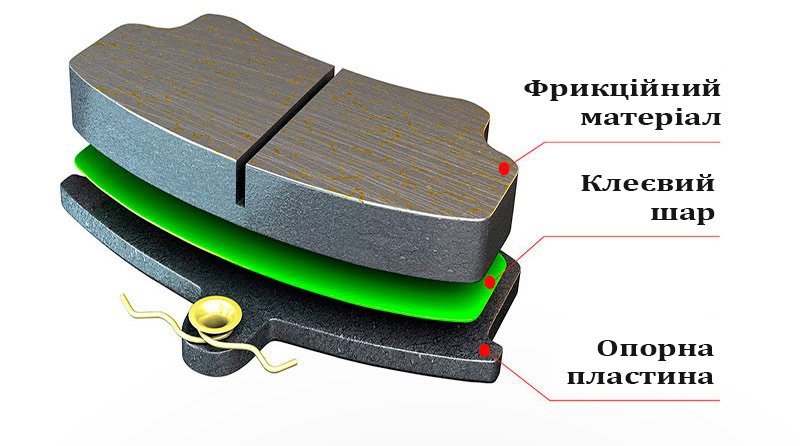

Гальмівні колодки автомобіля є одним з найважливіших елементів для забезпечення безпеки руху. Їх конструкція складається з декількох елементів. Одним з них є опорна плита що складає основу блоку. Від її параметрів залежить, чи буде колодка підлаштовуватися під гальмівний супорт і правильно функціонувати. Наступними елементами з яких складається гальмівна колодка будуть: несуча пластина та фрикційний матеріал, що відокремлені один від одного, створюючи таким чином прошарок. Основне завдання прошарку - захист супорта від перегріву в процесі гальмування. Крім того, він гасить вібрації, що утворюються внаслідок тертя. Сторона тертя колодки є її найважливішою частиною, і саме вона найбільше зношується під час роботи. Найкращі виробники гальмівних колодок проводять дослідження та інвестують у нові суміші, щоб забезпечити найкраще стирання та гальмування. Кожен виробник оберігає свою рецептуру, тому перевірити їх точний склад не представляється можливим. Хороші гальмівні колодки - це ті, які не утворюють пилу, працюють тихо і не пошкоджують гальмівні диски. Вони повинні бути стійкі до високих температур і гальмування.

Колодки розташовуються в гальмівному супорті. Під час гальмування вони притискаються до гальмівного диска поршнем і труться своїм фрикційним шаром

об поверхню диска, внаслідок чого автомобіль сповільнюється або повністю зупиняється.

Усі частини гальмівної системи тісно взаємодіють. Вони чутливі не тільки до високих температур і великих навантажень, але і до поломок інших компонентів. Тому, крім якісних гальмівних колодок, необхідно також звернути увагу на якість інших елементів, в тому числі найкращих гальмівних дисків і супортів. Це дозволить зберегти працездатність системи довше.

Типи гальмівних колодок:

- Напівметалічні гальмівні колодки

Вони на 65% складаються з металу, а решта 35% - це суміш графіту та неорганічних матеріалів. Характеризуються високою міцністю і твердістю, тому не так швидко зношуються. Крім того, до їх переваг відноситься висока ефективність гальмування, високий коефіцієнт тертя і стійкість до високих температур. До їх недоліків можна віднести шум і низьку ефективність гальмування при низьких температурах. Вони також викликають швидший знос гальмівних дисків. Їх не можна встановлювати в автомобілях, які гальмують на високих швидкостях, і у вантажівках понад 6 тонн, тому що ефективність гальмування низька і колодки швидко зношуються. - Органічні (азбестові) гальмівні колодки

Вони в основному виготовляються з кевлару, скла та карбону, можуть містити не більше 15% металів, що залежить від виробника. Головна їх перевага - тиха робота. Органічні колодки забезпечують постійний коефіцієнт тертя, але їх м'яка фрикційна поверхня зношується швидше і може забруднити диски. Вони не підходять для агресивної їзди та сильно завантажених автомобілів. - Гальмівні колодки з низьким вмістом сталі

Вони виготовлені з органічних матеріалів, з додаванням металу, наприклад міді або сталі, що не перевищує 30% за вагою. Забезпечують хорошу теплопровідність і ефективне гальмування в широкому діапазоні температур, швидкостей і навантажень. Однак вони шумні та спричиняють більший знос диска. Використовується в легкових і вантажних автомобілях. - Керамічні гальмівні колодки

Виготовлені з керамічних волокон, наповнювачів і сполучних речовин, іноді вони містять також домішки металів. Вони гарантують тиху та ефективну роботу, не пошкоджують гальмівні диски та не утворюють пил. Водії вибирають керамічні гальмівні колодки, особливо коли вони піклуються про чистоту дисків свого автомобіля. Найкращий вибір для спортивних та продуктивних автомобілів. Вони дорожчі в порівнянні з іншими видами колодок.

Основні параметри гальмівних колодок

- Робоча температура. Гальмівних колодок, стійких до температури 300-350 ° C, повинно бути достатньо для міської їзди і помірно швидкої їзди. Спортивні автомобілі оснащені гальмівними колодками, які працюють при температурі 900 °C, але вони забезпечують ефективне гальмування лише в тому випадку, якщо їх нагріти вище 100 °C.

- Коефіцієнт тертя. Колодки з коефіцієнтом тертя 0,25-0,35 достатні для зупинки автомобіля при помірній їзді. Це цінності, які зазвичай мають неоригінальні елементи. Коефіцієнт тертя оригінальних гальмівних колодок трохи вище, приблизно 0,3-0,5. Спортивні гальмівні колодки, при робочій температурі 150 ° С, мають низький коефіцієнт тертя - 0,2. При їх нагріванні коефіцієнт може зрости до 0,5.

- Термін служби. Стійкість до стирання залежить від матеріалу, з якого виготовлена деталь. М'яка абразивна накладка зношується швидше, але занадто жорстка також призводить до передчасного зносу гальмівного диска.

Категорії гальмівних колодок

Всі колодкиможна розділити на дві категорії:

- оригінальні

- аналогові

Переваги оригінальних гальмівних колодок очевидні, але коштують вони в два рази дорожче аналогових колодок. Вони продаються в оригінальній упаковці від перевіреного виробника.

Якісні аналоги лише трохи поступаються оригінальним запчастинам за своїми характеристиками. Ці колодки дешевші, при цьому забезпечують цілком достатню ефективність гальмування. Однак є і такі, що зроблені з матеріалів другого сорту. Як правило, такі колодки належним чином не тестуються і не відповідають загальноприйнятим стандартам. Важливо не помилитися при виборі запчастин: занадто низька ціна повинна насторожити.

Поради при виборі гальмівних колодок

- Вибирайте колодки, близькі за складом до гальмівних дисків і виготовлені під тією ж маркою

- При покупці враховуйте умови роботи та стиль водіння

- Купуйте колодки тільки перевірених виробників

- Зверніть увагу на наявність знака сертифікації. Якщо на етикетці немає напису R90 або 90R, це підроблена частина.

- У комплекті повинні бути паспорт, гарантійний талон, сертифікат якості, інструкція по установці.

- Поверхня оригінальних гальмівних колодок повинна бути гладкою і однорідною.

- Перевірте номер унікального коду на веб-сайті виробника.

Кращі виробники гальмівних колодок

Популярне питання серед водіїв на автомобільних форумах - гальмівні колодки якої марки найкращі. Наведений нижче список базується на нашому досвіді роботи з гальмівними деталями та вподобаннях наших клієнтів. У нашому рейтингу гальмівних колодок представлені виробники з різних цінових діапазонів - є виробники, що продають запчастини для першої збірки, а також виробники найдешевших колодок. Рекомендовані гальмівні колодки в цій статті були ретельно досліджені та перевірені, щоб гарантувати клієнтам надійний і безпечний продукт.

Німецький виробник ATE має понад 100-річний досвід у виробництві гальмівних колодок та інших компонентів гальмівної системи. Саме ATE першим представив на ринку гідравлічну гальмівну систему, систему ABS і активний датчик швидкості коліс. В даний час ATE є частиною Continental і постійно прагне вдосконалювати свою продукцію. Понад 150 різних сумішей матеріалів використовуються для виробництва гальмівних колодок, щоб гарантувати найкращу якість і довговічність.

TRW є одним з найкращих виробників гальмівних колодок. TRW постійно інвестує в нові інновації. Технологія COTEC, яку вони розробили, — це фрикційне покриття, яке підвищує рівень безпеки одразу після заміни зношених колодок на нові, коли ефективність гальм нижча. Це рішення було вдосконалено, і створено гальмівні колодки DTEC з покращеним зовнішнім виглядом, зменшенням пилу та покращеним комфортом використання. На додаток до колодок COTEC і DTEC також доступні стандартні колодки.

Продукцію BOSCH цінують водії по всьому світу за її надійність і якість. Накладки BOSCH гарантують безпеку та надійність завдяки ретельному тестуванню та дослідницьким розробкам. Їх високий стабільний коефіцієнт тертя та висока міцність означають, що вони ефективні навіть за великих навантажень. Вони забезпечують комфортне та легке використання, гальмування без скрипу та оптимальну ефективність гальмування. Ідеальний вибір для водіїв, які орієнтуються на хорошу якість.

Італійський виробник відомий в основному виробництвом деталей для спортивних автомобілів, і любителі спортивного водіння знайдуть найкраще застосування гальмівним колодкам від BREMBO. Удосконалений абразивний матеріал колодок гарантує тертя та відмінну роботу при будь-якій температурі, навіть коли колодки не гарячі. Ідеальне рішення для водіїв, які очікують від гальм оптимальної ефективності в будь-якій ситуації, від динамічного стилю водіння до повсякденного використання.

Колодки від виробника ABS протягом багатьох років вважаються

одними з найбільш інноваційних і ефективних колодок на ринку деталей гальмівної

системи. Гальмівні колодки оснащені додатковими функціями, такими як:

індикатори зносу, звукоізоляційний шар. Цей голландський виробник робить акцент

на якість своєї продукції, щоб клієнти завжди почувалися комфортно та безпечно

під час подорожі

Симптоми пошкодження

Гальмівні колодки та інші елементи гальмівної системи є витратними матеріалами. Це означає, що з часом вони зношуються, і це абсолютно нормально. Водій повинен стежити за цими елементами, тобто регулярно їх перевіряти. Колодки можна перевіряти після зняття коліс, наприклад, під час сезонної заміни шин.

Одним із симптомів несправності колодок є скрип. Чому пищать гальмівні колодки? Це може статися через потрапляння води або пошкодження компонентів підвіски та інших компонентів гальмівної системи. Як тільки ви почуєте неприємний звук, потрібно негайно йти до слюсаря.

Водій також може відчувати нерівномірний гальмівний тиск і повинен докладати більше зусиль для гальмування. Ви можете прокачати гальма, а якщо це не допоможе, зверніться до спеціаліста.

Крім того, типовими симптомами є нерівномірне гальмування коліс на одній осі, тяга автомобіля вбік під час гальмування; з'являється повідомлення на панелі приладів і механічні несправності - абразивний матеріал відколовся/пригорів, колодки зносилися нерівномірно, на поверхні колодок з'явилися борозенки та інші тріщини. Ці сигнали не варто ігнорувати. Гальма можуть перестати працювати, коли вони нам найбільше потрібні.

Коли потрібно міняти гальмівні колодки?

Накладки слід регулярно міняти. Як правило, колодки замінюють частіше, ніж диски, у співвідношенні 2:1. При зміні колодок перевірте стан диска. Може виявитися, що їх потрібно міняти раніше, саме через це колодки вийшли з ладу.

Вважається, що колодки потрібно міняти через 30-50 тис. км. Однак все залежить від вашого стилю водіння і якості колодок; вам доведеться робити це швидше, якщо ви віддаєте перевагу динамічному стилю водіння.

Гальмівні колодки підлягають заміні, коли їх товщина менше 1,5

мм. Деякі колодки оснащені датчиками, які підкажуть, коли настане відповідний

момент.

Регулярно перевіряйте, справно гальмуйте, замінюйте.

Функціональні гальма важливі для вашої безпеки та безпеки інших.